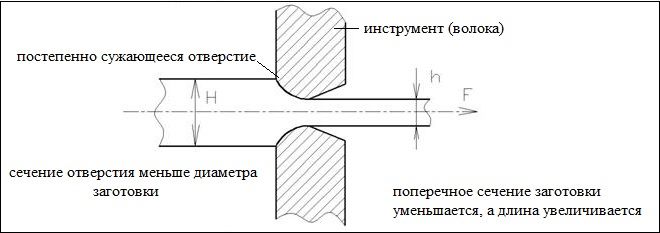

Для обработки металла посредством волочения служат станки, на которых и осуществляется сама технология волочения. С помощью данного оборудования металлические заготовки подвергаются обработке, состоящей в том, что их, как бы, протягивают через отверстия. Размеры этих отверстий значительно меньше размеров заготовок, т.е. их сечений. Заготовки обжимаются, в связи с их обжатием изменяется их форма и сечение, что ведет к увеличению их длины. См. рис. 1.

Обработка металлов таким методом для производства деталей с круглым и фасонным сечением имеет ряд положительных характеристик:

- высокую точность профиля;

- чистоту поверхности.

А при производстве методом холодного волочения имеются еще и дополнительные преимущества:

- увеличение предела текучести;

- прочности;

- твердости протягиваемой заготовки.

Многие сферы промышленности и народное хозяйство широко применяют продукцию волочильного производства.

Методы волочения используются:

- при получении проволоки минимального диаметра 5 мкм;

- при изготовлении тонких труб, труб диаметром макс. 400 мм.

Современные станы для обработки металлических деталей методом волочения достаточно совершенны. Они сегодня:

- с повышенной производительностью;

- хорошим качеством поверхности выпускаемого продукта;

- с увеличенной стойкостью волок;

- с улучшенными условиями техники безопасности.

Хорошая контрольно-измерительная техника позволяет четко выполнять процессы волочения, в значительной мере уже автоматизированные.

Волоки с высокой стойкостью обеспечивают достижение значительного увеличения скорости и волочение проволоки сверх тонкого диаметра. Очень жесткие требования предъявляются к точности размеров диаметра проволоки.

Для обработки заготовок посредством протягивания применяются устройства различной конструкции. И волочильные станы существуют двух типов.

Функциональное устройство тянущего приспособления определяет назначение волочильных станов. Есть станы, где материал протягивается по прямой линии. Это:

- цепные,

- станы, оснащенные гусеничной тягой,

- с возвратно-поступательно движущимися каретками,

- реечные,

- гидравлические.

Есть станы с барабаном, предназначенным для наматывания обрабатываемого металла.

Назначение станов с движением материала, который подвергается обработке, по прямой линии:

- для волочения прутков,

- волочения труб,

- прочих изделий, которые не сматываются в бунты.

Назначение станов с наматыванием материала в бунты:

- волочение проволоки со специальным профилем,

- волочение труб с минимальным диаметром.

Они характеризуются числом барабанов, принципом их работы и делятся на:

- однократные;

- многократные, с функцией скольжения;

- многократные, без функции скольжения;

- многократные, с обратным натяжением.

Название однократных волочильных станов говорит само за себя: процесс волочения выполняется в один проход. На многократных станах -- в несколько проходов.

Современные агрегаты по производству стальной проволоки методом волочения представляют собой целые комплексные линии, в составе которых имеется оборудование, обеспечивающее исполнение операций по производству проволоки из различных материалов: низкоуглеродистых, высокоуглеродистых или легированных сортов стали. Протягиваемый материал, который будет подвергаться волочению, проходит ряд технологических подготовительных операций или тепловую обработку. Это обусловлено будущим назначением проволоки.

Проволока должна быть соответствующим образом подготовлена к волочению. Она должна быть протравлена, может быть с защитным покрытием, подвергнута горячей и холодной промывке, просушке.

После вышеназванных процедур по подготовке к волочению проволоку передают на волочильный участок производства. В зависимости от цели использования проволока после волочения или термически обрабатывается, или промасливается, увязывается или пакуется. В случае частичного использования проволоки этим же предприятием её передают в соответствующие цеха или отделения. Она передаётся на больших бабинах или катушках.

Вспомогательное оборудование

Каждый агрегат оснащен основным и вспомогательным оборудованием. Основное оборудование выполняет операцию по волочению.

Вспомогательное оборудование:

- разматыватели,

- наматыватели,

- приспособления для острения проволоки,

- смазочное оборудование,

- упаковочное оборудование для бунтов,

- для обрезки проволоки,

- для сварки проволоки и др.

Один тип волочильных станов, о которых мы упоминали выше, имеет барабан для наматывания материала. Количество проходов при процессе волочения и тип стана не меняют основной комплект оборудования волочильного стана. К нему относятся: протягивающий барабан, редуктор, электрический двигатель.

Оборудование для волочения проволоки из стали отличается от волочильного оборудования, предназначенного для проволоки из цветных металлов. Но грань между этими видами оборудования сегодня стирается. Сама технология процесса определяет специфику требований к конструкциям волочильного оборудования и его основным характеристикам.

Оборудование для волочения может быть как универсальным, так и стандартизованным. На производственных участках с большими мощностями и узким сортаментом используется, как правило, специализированное оборудование, а при производстве широкого сортамента целесообразно применять универсальное оборудование.

Цветной металл (медь, алюминий) обладает меньшей прочностью, чем сталь. Эта характеристика является самой определяющей при выборе основных параметров волочильного стана и его конструкции.

Для процесса волочения проволоки из мягких материалов, например, из цветного металла, применяются волочильные станы с функцией скольжения. Это обусловлено тем, что при скольжении проволоки из мягкого материала потери при трении меньше, чем при волочении материала из стали. Повышенная пластичность и меньшая прочность цветного металла в любом случае облегчают заправку стана. При производстве стальной проволоки реже применяются станы с функцией скольжения, в основном при производстве тонкой проволоки минимального диаметра и проволоки для специального применения.

На однократных волочильных станах производят толстую проволоку различного профиля и круглого сечения, диаметром 25-40 мм, трубы из черных и, в большей степени, из цветных металлов. При волочении труб большого диаметра используются барабаны тоже большого диаметра. Чем больше диаметр трубы, тем с большим диаметром выбирают барабан.

Заготовки укладываются на барабан только одним рядом, что уменьшает массу бунта. Волока передвигается вдоль барабана, материал наматывается без перемещения витков по барабану. Таким образом, поверхность и профиль витков предохраняются от повреждения. Рис. 2 демонстрирует стан с передвигающейся волокой.

Однократные волочильные станы рассчитаны на усилие 0,05-200 кН. Это определяется характеристиками протягиваемого материала: сечением, профилем, качеством. Скорость волочения достигает при этом 5 м/сек.

На однократных станах производительность увеличивается за счет увеличения массы бунтов. Это происходит как на стороне разматывания исходного материала, так и на стороне намотки готовой проволоки. Чем больше диаметр протягиваемой проволоки, тем больше вес бунтов, который может быть увеличен с помощью сварки.

Однократный волочильный стан со всеми вспомогательными компонентами демонстрирует рис. 3.

Редуктор 1, коробка скоростей 2, электродвигатель 3, разматывающая фигурка 4, острильное приспособление 5, подъемник 6 и стеллаж 7.

Для передачи проволоки на последующие операции служат приемные устройство. Стан делает останов только при смене приемного устройств, что происходит в момент его заполнения. Это довольно быстрая процедура. Для бунтов с большой массой до 3 тонн используются специальные приемные устройства. Подаваемые последовательно бунты передаются на волочение без остановки стана, не снижая его скорость.

Двигатели на волочильных однократных станах могут быть и постоянного, и переменного тока. Они должны обеспечивать работу стана на ползучей скорости, плавный пуск агрегата, толчковый режим работы, регулирование скорости при волочении, возможность аварийного останова.

2. Станы двукратного волочения

Двукратные волочильные станы выполняют процесс волочения в два прохода, иначе говоря, когда достаточно двух протяжек. Это необходимо для обеспечения заданного размера проволоки или, когда объемы производства небольшие. На материал при двух протяжках подается четырехкратное обжатие.

Наипростейший вариант такого стана заключается в использовании двухступенчатого барабана. На первой ступени барабан имеет меньший диаметр, здесь обеспечивается скольжение проволоки. Разный износ валков дают возможность устанавливать вытяжку на 1-2% выше, чем вытяжка, обусловленная разностью диаметров ступеней.

Скольжение происходит на нижней ступени, в противном случае может иметь место разрыв проволоки. Здесь нет возможности давать высокие обжатия.

Дифференциальные двукратные волочильные станы работают на обеих ступенях без скольжения, однако допускают высокие наряду с низкими обжатиями. Дифференциальный стан, работающий по принципу двукратного волочения, мы видим на рис. 4. Он имеет два волочильных барабана, расположенных на одной оси.

3. Многократные станы

Станы многократного волочения представляют собой оборудование, на котором заготовка протягивается через несколько волок одновременно. Делается это с целью увеличения вытяжки обрабатываемого материала. Волоки расположены одна за другой последовательно.

Для определения кратности волочения существенное значение имеют размеры обрабатываемого материала, его сечение, заданный размер конечного продукта и его механические свойства. Обычно кратность устанавливают в пределах 2 - 25, но можно установить и более.

Чем прочнее материала, тем сложнее он протягивается. За последней волокой не хватает натяжения, чтобы одновременно протянуть материал через все волоки многократной линии. Для этого используют после каждой волоки отдельный тянущий барабан. Тянущий барабан вращается, протягиваемый материал, покидая волоку, наматывается на барабан, одновременно сматываясь, и переходит к следующей волоке.

Многократные станы с функцией скольжения

Имеет место пропорция или соотношение для всех волок стана многократного волочения.

Это условие является залогом для успешного функционирования агрегата:

F1v1 = F2v2 = ... = Fnvn,

при этом F1, F2, ..., Fn— площадь сечения проволоки, когда она покидает волоку;

v1,v2, ..., vn — скорость при наматывании проволоки на барабан, когда проволока выходит из волоки.

Объем материала, который протягивается за определенное время через одну волоку, должен быть одинаков для всех волок стана, иначе проволока станет рваться, сбрасывать петли, а затем и путаться.

Линия многократного волочения, отображенная на рис. 5а, состоит из 7 волок (поз.1), последовательно расположенных друг за другом, и 7 барабанов (поз. 2 и 3). Проволока для волочения надевается на фигурку (поз.4) (не приводную). Все семь барабанов являются тянущими. Привод поз.5 и редуктор поз.6 приводят в движение каждый барабан, установленный для каждой волоки для протягивания проволоки.

На каждый барабан поз.2 наматываются по несколько витков проволоки. В режиме работы каждый оборот барабана соответствует наматыванию одного витка. При этом сверху сматывается один виток. Вот так обеспечивается постоянное число витков на барабане. Протянутая проволока в качестве готового продукта наматывается на барабан поз. 3.

В процессе функционирования стана его волоки естественным образом изнашиваются. Возможна неточность при изготовлении волок. Оба аспекта могут вызывать несоответствие между окружной скоростью барабанов и скоростью движения при протягивании проволоки между волоками.

Может оказаться, что скорость при протягивании окажется на какое-то значение больше окружной скорости промежуточного барабана. Барабан будет не в состоянии создавать тянущее усилие. В этой связи на станах данного типа, с функцией скольжения, окружную скорость внутренних барабанов выбирают на 2-4% больше скорости проволоки при выходе её из волоки. Благодаря этой разнице относительно скоростей барабанов, кроме последнего барабана, проволока проскальзывает. Это определяет название волочильного стана "стан со скольжением".

Станы с многократным волочением и функцией скольжения пригодны для производства методом волочения проволоки из мягких материалов, как медь, алюминий и мягкая сталь. Из прочной стали проволока лишь незначительно проскальзывает. Иначе, при сильном скольжении, проволока сильно нагревается, и будет иметь место значительный износ поверхности барабана. И поверхность самой проволоки станет шероховатой.

При производстве тонкой проволоки (менее 0,5—0,1 мм диаметром) используются ступенчатые станы. Пример такого стана см. на рис. 6. Конструкции таких станов включают в себя макс. четыре волочильных шпинделя и максимально 25 волок. При этом необходимо подбирать размеры волок и диаметры барабанов по ступеням. Скорости волочения проволоки на сегодняшних многократных станах мы видим в ниже следующей таблице:

Станы со сдвоенными барабанами

На станах многократного волочения, где проволока, накапливаясь, может начать скручиваться, были разработаны и применены новые идеи. Эти разработки направлены на способ намотки проволоки на барабаны и транспортировку её в следующую волоку.

Отображенный на рис. 8 стан представляет конструкцию из блоков. Число блоков равно кратности волочения. Данный тип исполнения отличен от конструкций обычных станов тем, что шпиндель оснащен двумя барабанами. Барабаны установлены друг над другом. Барабан внизу зафиксирован на шпинделе с помощью шпонки. Верхний барабан свободно вращается благодаря подшипникам качения, на которых он устанавливается на шпиндель.

Проволока направляется с помощью ролика снизу вверх. Намотка её на барабаны осуществляется в противоположных направлениях. См. рис.9. Проволока, накапливаясь на обоих барабанах, верхнем и нижнем, спускается по роликам (2 направляющих ролика) к волоке следующего блока. Процесс повторяется таким же образом, что и в 1-ом блоке.

Конечники, смонтированные на барабанах, фиксируют максимальный и минимальный запасы проволоки на барабанах. При достижении максимального запаса конечник срабатывает и останавливает барабан. Как только запас проволоки снова станет минимальным, другой конечник дает сигнал на запуск барабана.

Если верхний барабан пребывает в состоянии покоя, направляющий ролик вращается медленнее, в сравнении с нижним барабаном (вдвое). Это способствует одинаковому накапливанию проволоки на обоих барабанах при их одинаковых диаметрах.

При более медленном сматывании проволоки с верхнего барабана в сравнении с намоткой на барабане снизу накопление проволоки на обоих барабанах растет, и направляющий ролик делает вращение вокруг оси шпинделя медленнее, чем разница скоростей двух барабанов, ровно вдвое.

Если количество проволоки, снятое с верхнего барабана, равно количеству проволоки, которое образовалось вследствие намотки на нижнем барабане, то направляющий ролик не делает вращений вокруг оси шпинделя. Когда количество смотанной с верхнего барабана проволоки превышает образовавшееся вследствие намотки на нижнем барабане количество, то проволока накапливается медленнее. Ролик начинает крутиться по отношению к вращению нижнего барабана в обратном направлении, а скорость вращения ролика ниже, чем разница между скоростями вращения верхнего и нижнего барабанов (ровно вдвое).

Барабаны данных станов оснащены индивидуальными приводами. Конструкция данных станов имеет наряду с рядом преимуществ (проволока не скручивается, готовую проволоку можно снять с барабана и заменить шпули без остановки агрегата, можно остановить любой барабан отдельно, можно использовать привод переменного тока) свои недостатки, которые заключаются в многочисленных изгибах проволоки. Вследствие этого трудно заправлять стан при наличии проволоки с большим сечением, которая предназначена для процесса волочения.

На этом же принципе функционирования работают станы с другой конструкцией барабанов, когда их располагают один в другом. Усовершенствованными считаются станы, в которых заложена функция противонатяжения.

Многократные станы с функцией противонатяжения или петлевые станы.

Противонатяжение способствует уменьшению износа волок, проволока становится более равномерной по своей толщине. Это дает возможность выполнять процесс волочения на высоких скоростях.

Противонатяжение создается посредством регулирования скорости вращения барабанов, исключив при этом скольжение проволоки по барабану. Подобные станы укомплектованы так же, как и иные многократные волочильные станы: несколько расположенных друг за другом барабанов и установленные между барабанами волоки.

См. рис. 10. Конструкции барабанов на таких станах аналогичны конструкциям барабанов новых станов, оснащенных функцией скольжения. Двигатели регулируются по частоте. Регулирование скорости барабанов способствует непрерывному волочению проволоки без проскальзывания.

Проволока огибает барабан, направляясь к натяжному ролику, следом огибает холостой ролик, который неподвижен, продвигаясь к волоке. Выйдя из волоки, проволока поступает на следующий барабан, и процесс повторяется. Направление проволоки мы видим на рис. 10. Оно обозначено стрелками.

1 — блок чистового барабана; 2 — блок промежуточного барабана; 3 — буфер; 4 — натяжной ролик; 5 — регулятор скорости; 6, 8, 10 — мыльницы; 7 — блок ступенчатого барабана; 9 —направляющий ролик; 11 — вентилятор; 12, 13 — подмоторные плиты; 14 — зубчатая муфта; 15 — электроблокировка щита; 16 — измеритель скорости волочения: 17 — плита под блоками; 18 — электродвигатель; 19 — щит; 20 — маслоотвод; 21 — ножной барьер; 22 — ручной барьер

На рис. 12 отображен промежуточный барабан.

Барабан поз.1 насажен на шпиндель поз.2. Привод двигателя с помощью зубчатой муфты, многозаходного червяка поз. 4 и червячного колеса поз.3 приводит барабан в движение. Отдельный блок состоит из барабана поз. 1, шпинделя поз. 2, корпуса редуктора, представленного верхней поз. 6 и нижней поз. 5 его частями. Количеством проходов в процессе волочения определяется число блоков, впоследствии монтируемых на станине. В связи с тем, что подобные волочильные станы являются высокоскоростными, на барабанах намотано всего несколько витков, происходит нагрев барабана и проволоки, то их нужно охлаждать. На охлаждение барабанов подается вода. Проволоку охлаждают воздухом. Волоки монтируются в так называемой мыльнице и охлаждаются водой. Устройство мельницы отображено на рис. 13.

Аварийный выключатель отключает агрегат в случае запутывания проволоки. Станы, снабженные функцией противонатяжения, имеют ряд преимуществ:

- при транспортировке проволоки между барабанами она не скручивается;

- противонатяжение создается посредством регулирования скорости барабанов в автоматическом режиме;

- функция противонатяжения способствует снижению износа волок и уменьшению нагревания проволоки; это повышает качество проволоки и обеспечивать высокоскоростной режим волочения;

- нет необходимости снимать проволоку сверху, что исключает травматизм рабочего персонала.

Данная конструкция петлевых волочильных станов обладает рядом недостатков:

- при производстве проволоки из высокопрочных сортов стали затруднена заправка стана;

- большое количество роликов (натяжных, направляющих) создает дополнительные изгибы для проволоки;

- противонатяжение регулируется в небольшом диапазоне;

- вынужденное использование постоянного тока ведет к удорожанию и усложнению данной конструкции.

Эти недостатки не присущи прямоточным станам с функцией противонатяжения.

Беспетлевые станы (прямоточные)

На рис. 14 см. другую конструкцию стана с функцией противонатяжения.

На этом агрегате на барабаны также наматывается всего несколько витков (от 6 до 10 проволочных витков на каждый барабан). Этих витков вполне хватает для создания необходимого усилия трения, сосредоточенного между барабаном и проволокой. Полоса протягивается через волоки без проскальзывания. Проволока транспортируется без роликов, что предотвращает полосу в момент перехода от скручивания.

Противонатяжение на беспетлевых станах создают электродвигатели. Это позволяет применять более высокие противонатяжения и регулировать их в более широких диапазонах. Тот факт, что на данных станах нет такого множества различных роликов, облегчает заправку стана при волочении толстой проволоки из высокопрочных материалов. Не все виды проволоки допускают больших обжатий. Именно для них важно и эффективно применение противонатяжения. Фасонная проволока производится при использовании небольших обжатий. Это снижает степень износа волок.

При производстве проволоки из мало- и высокоуглеродистой стали используемое противонатяжение составляет макс. 10—15% от общего усилия волочения. На рис. 14 показан стан для производства проволоки из высокоуглеродистых сортов стали методом волочения. Барабаны стана оснащены индивидуальным приводом постоянного тока. Барабаны соединяются последовательно.

Момент настраивается так, что его избыток определяет величину противонатяжения. Скорость настраивается только на барабане для готовой проволоки, остальные барабаны настраиваются автоматически, исходя из частоты вращения барабана готовой проволоки и обжатий, используемых в каждой волоке.

При заправке стана регулировка двигателя продолжается, пока его момента не будет достаточно для протяжки проволоки через волоку и создания натяжения для разворота барабана (заднего натяжения). Оно уменьшает давление на стенки, и тем самым, уменьшает трение и нагрев.

При меньшем нагреве можно устанавливать высокую скорость при процессе волочения. Чрезмерный нагрев разрушает смазку и снижает качество проволоки, её поверхности. На таких агрегатах для барабанов и волок подается в целях охлаждения вода, а на проволоку подается охлаждающий воздух.

Охлаждение способствует снижению температуры нагрева проволоки и повышает предел её прочности.

Станам данного типа присущи следующие положительные моменты:

- при волочении проволока не скручивается,

- обеспечивается протяжка проволок различных профилей и некруглого сечения,

- широкий диапазон регулирования противонатяжения,

- не возникает сложности в заправке стана,

- нет роликов - нет лишних изгибов проволоки,

- нет регулятора скорости,

- упрощенная схема агрегата (механическая и электрическая).

Пожалуй, применение электродвигателей постоянного тока низкого напряжения (менее 110 В) относится к существенным недостаткам данной конструкции подобных станов.

На рис. 16,б продемонстрирован следующий тип привода, который создает дифференциальная передача. Она расположена между электрическим двигателем и зубчатой передачей. Настройка скорости барабанов непосредственно зависит от смены режима обжатий. Скорость регулируется автоматически.

При смене режима обжатия необходимо поменять передаточное число редуктора на всех барабанах. На всех прямоточных станах так делается, которые оснащены приводами переменного тока. А привода могут быть и индивидуальными, и групповыми. Индивидуальные - это каждый блок имеет отдельный привод, а групповой - это, когда один общий привод устанавливается сразу на все блоки.

Быстрая смена режимов при эксплуатации таких станов является показателем его производительности. Да и тем быстрее операторы стана начинают приобретать навыки управления и обслуживания агрегата. Повернув ручку всего одного выключателя на стане, оснащенном приводом постоянного тока, оператор переключает все барабаны на другую скорость. Привода переменного тока более сложны для такого простого переключения скоростей волочения, здесь это связано и с переключением зубчатых передач по всем редукторам, и в коробках скоростей, или предпринимаются переключения в обоих блоках управления сразу.

А главное, на приводах переменного тока сложно включить плавный запуск или плавное ускорение, что очень важно при переключениях скорости, особенно в сторону её увеличения.

Улучшить данную проблему можно посредством использования гидродинамических муфт, ибо они и способствуют значительному снижению динамических нагрузок на зубчатые передачи при смене режимов, при запуске или останове агрегата, а также снижает вероятность обрыва проволоки вследствие переключения одного режима работы стана на другой.

Станы с приводом переменного тока стоят в денежном соотношении меньше, чем станы с приводом постоянного тока. Но последние, т.е. приводы постоянного тока, более удобны и в обслуживании, и в управлении. У них диапазон регулирования скорости значительно больше на всех барабанах, а при смене режима обжатий скорость регулируется в автоматическом режиме.

4. Поточные линии для волочения проволоки

Многократные волочильные станы это, как известно, поточные линии. Это означает, процесс на линии идет непрерывно, начиная с доставки заготовок до получения готовой проволоки, не останавливая линию. Такие станы обрабатывают проволоку, максимально её деформируя, протягивая её между термическими обработками или сразу обжимая до заданного размера.

По данной технологии можно объединять в одной линии несколько станов однократного волочения. Объединив таким образом агрегаты, раньше располагавшиеся в разных участках цеха, экономится время на затраты по операциям и транспортировке заготовок.

Поточные линии собираются из аналогичного оборудования по мощностным данным, иначе может падать общая производительность заново укомплектованной поточной линии.

Комбинация из операций удаления окалины механическим путем и волочения

Сегодня известно множество комбинированных линий. Также как совмещены агрегаты удаления окалины с продукции механическим путем с линиями травления, сегодня совмещают устройства удаления окалины (механическим путем) с волочильными станами (однократного и многократного волочения).

При таком комбинировании двух агрегатов мы имеем следующие положительные момента:

- нет необходимости подавать катанку со склада в линию травления,

- там же потом протравливать, делать промывку, известкование или наносить защитные покрытия,

- впоследствии транспортировать катанку в волочильное производство.

Линию травления, занимающую большие площади в цехах, трудно совместить с волочильным станом.

Однако новое механическое оборудование для удаления окалины, не уступающее по производительности современному стану волочения, позволяет создавать комбинацию из этих двух агрегатов.

Объединение этих предполагает следующие преимущества:

- сокращение персонала,

- сокращение связанных с этим расходов,

- механическое оборудование удаления окалины значительно меньше стоит, чем химическое,

- агрегат удаления окалины не занимает так много места в цехе, как полноценная линия травления,

- не будет отходов с травильного агрегата и будет чистым окружение.

Комбинация из операций по волочению и отжигу

Все более известными на сегодня и приобретающими широкое распространение становятся комбинированные линии по непрерывным процессам отжига и волочения. Подобный агрегат на рис. 17. Наибольшую ценность эти комбинации имеют для обработки на волочильных производствах проволоки из меди (0,1—4,0 мм диаметром). Скорость при отжиге варьирует зависимо от толщины проволоки (её диаметра). Если она диаметром 0,15— 0,4 мм, то её отжигают со скоростью волочения 22—25 м/сек., проволоку от 0,4 до 1,0 мм диаметром отжигают с максимальной скоростью 20 м/сек. Проволока большого диаметра (1—4 мм) отжигается медленно (до 6,5 м/сек.).

Имеется ряд комбинированных линий, в составе которых имеется ряд агрегатов, например, для процессов волочения, отжига, лужения и нанесения изоляционного покрытия на проволоку. Все эти процессы являются непрерывными и высокоскоростными, поэтому в начале и в конце линии стоят, соответственно, разматыватели и моталки, гарантирующие непрерывную подачу заготовок и снятие готовой проволоки, не останавливая линию.

Преимущества таких комбинированных линий:

- большой экономический эффект,

- уменьшается потребность во вспомогательном оборудовании,

- значительное сокращение производственных площадей,

- значительное снижение стоимости производства,

- нет транспортировки исходного материала для передачи с одного технологического отделения к другому.

Многониточное волочение

С понятием "многониточное волочение" мы сталкиваемся при волочении особо тонких проволок из цветных металлов. Многониточные станы функционируют в режиме непрерывного производства, для заправки каждого бунта и для съема готовой проволоки остановки агрегата не требуется. Волочение проволоки на подобных установках совмещается с процессом отжига и нанесения покрытий на продукт. При комбинациях такого рода приоритет имеет скорость более медленной технологической обработки. Есть 18-ниточные волочильные станы, где скорость обработки не выше 5 м/сек. В сумме скорость достигает 90 м/сек.

Преимущества низкой скорости на аналогичном стане:

- упрощается обслуживание стана,

- уменьшается вероятность обрывов проволоки,

- стабильность в получении качества эмалированной проволоки.

Если операции не совмещаются, станы оснащаются системами для двух- и десятиниточного волочения, здесь идет обработка со скоростью 10—15 м/сек.

Чем больше ниток на стане, тем меньше скорость обработки, а соответственно, ниже производительность. Но объясняется это тем, что ликвидация последствий при обрыве проволоки на многониточном стане связана с огромной потерей времени в сравнении с однониточным станом. Для повышения производительности на многониточном стане следует тщательно относиться к подготовке материала к процессу (волочению), подбирать технологическую смазку и средства охлаждения для проволоки.

Волочильное производство относится к широко распространенной области ОМД, основной продукцией которой является проволока различного профиля и назначения. При волочении заготовку постоянного поперечного сечения протягивают через плавно сужающийся канал волоки, получая в итоге проволоку – универсальный конструкционный материал для практически всех областей промышленного производства. Проволока находит самое широкое применение во всех отраслях промышленности, сельском хозяйстве и других сферах жизни и деятельности человека. Применяется она в виде как готовых изделий (электрические и телеграфные провода, проволока для армирования железобетонных конструкций промышленного и гражданского назначения, обвязочный и упаковочный материал и пр.), так и полуфабриката для производства целого ряда метизов: стальные канаты, сварные и тканые сетки, гвозди, шурупы, детали машин, проволочно-кабельные изделия и др. Проволоку изготовляют в широком ассортименте из самых различных черных и цветных металлов и сплавов, с разными механическими и физико-химическими свойствами.

Классификация проволоки

Классификацию проволоки из стали и сплавов по основным эксплуатационным характеристикам устанавливает ГОСТ 2333-80:

1. По форме поперечного сечения: круглая, фасонного профиля, квадратная, прямоугольная, трапециевидная, трехгранная, шестигранная, овальная, сегментная, зетобразная, иксобразная, клиновидная; периодического профиля, специального профиля.

2. По размерам на группы, тяжелая – 16,0-4,5 мм; толстая – 4,49-1,0 мм; средняя – 0,99-0,40 мм; тонкая – 0,39-0,10 мм; тончайшая – 0,099-0,01 мм.

3. По химическому составу стали:

из низкоуглеродистой стали (С< 0,25%);

из углеродистой стали (С> 0,25%);

из легированной стали;

из высоколегированной стали;

из сплавов с особыми свойствами (коррозионностойких, жаростойких, жаропрочных, прецизионных).

Углерод - элемент, оказывающий наибольшее влияние на механические и технологические свойства стали, особенно стали подлежащей волочению. Увеличение содержания углерода в стали на 0,1% повышает в среднем временное сопротивление на 93-104 МН/мм 2 . Максимальное содержание углерода в стали, подлежащей волочению, не должно превышать 1,10-1,20 %.

4. По виду конечной обработки, обеспечивающей заданный комплекс механических свойств:

термически обработанная: отожженная, отпущенная, закаленная и отпущенная, нормализованная, патентированная, отпущенная под напряжением (стабилизированная);

термически необработанная: холоднотянутая, холоднокатаная, горячекатаная (теплотянутая), калиброванная.

5. По виду поверхности:

без дополнительной отделки поверхности после деформации (в том числе проволока с остатками технологических покрытий- меди, фосфата, буры, наносимых на поверхность при подготовке металла к волочению);

тянутая после предварительной шлифовки, обточки или обдирки на промежуточном размере;

со специальной отделкой поверхности путем удаления поверхностного слоя: полированная, шлифованная, травленая;

покрытая:

с металлическим покрытием: оцинкованная, луженая, омедненная, латунированная, алюминированная и с другими покрытиями:

с неметаллическим покрытием: покрытая полимерами, фосфатированная и с другими покрытиями;

светлая (термически обработанная в защитной атмосфере);

оксидированная (окисленная, термически обработанная с цветами побежалости);

черная (термически обработанная, покрытая окалиной).

Кроме вышеперечисленной классификации проволоки по ГОСТ 2333-80, принято также классифицировать стальную проволоку по временному сопротивлению разрыву, Н/мм 2:Низкой прочности............. <392

Пониженной прочности... 392-784

Нормальной прочности. ... 784-1220

Повышенной прочности... 1220-1960

Высокой прочности........... 1960-3130

Особо высокой прочности. >3130

Для каждого вида и размера проволоки требуется определенная технология изготовления и соответствующее оборудование.

Процесс волочения в современном виде применяется уже более ста лет и, несмотря на простоту его осуществления, является весьма сложным для теоретического представления. На процесс волочения оказывает влияние множество различных факторов, причем, влияние некоторых из них количественно не установлено. Наиболее распространенным является процесс волочения проволоки и прутков круглого сечения.

Схема этого процесса приведена на рис. 1.

Рис. 1. Схема процесса волочения

d 0 - диаметр исходной проволоки; d 1 - диаметр проволоки после волочения; l 0 - исходное значение длины проволоки; l 1 - конечное значение длины проволоки; F 0 - площадь поперечного сечения проволоки до волочения; F 1 - площадь поперечного сечения проволоки после волочения; р - сила волочения

В процессе волочения на проволоку воздействуют 2 сжимающих и 1 растягивающее напряжение (рис. 2). Разноименные схемы главных напряжений способствуют повышению к.п.д. деформации и снижению энергетических затрат процесса волочения. Растягивающее напряжение (σ 1) способствует охрупчиванию металла при волочении. Поэтому необходимо ограничивать степень деформации за проход сквозь волоку. При этом максимальное растягивающее напряжение σ 1 ≤ σ т.

Рис. 2 схемы напряженного и деформированного воздействия на проволоку при волочении

Сжимающие напряжения (σ 2 ; σ 3) вызывают внешнее трение в канале волок.

Геометрические зависимости между показателями деформации протягиваемого металла в процессе волочения основаны на законе постоянства объема металла, который гласит, что объем металла V 0 до волочения через любую волоку п равен этому же объему металла V K после волочения через волоку п, т.е. V 0 = V к . Обозначив объем металла до волочения через произведение L 0 F 0 или V 0 F 0 , а после волочения соответственно через L K F K или V K F K получим

Если проволоку подвергнуть волочению, то изменится её площадь поперечного сечения (F

) в сторону уменьшения, а длина (L

) при этом возрастет. Изменение геометрических размеров при волочении называют обжатием.

Но часто пользуются такими показателями, как коэффициент вытяжки. Суммарный коэффициент вытяжки равен произведению единичных коэф. вытяжки.

Механические характеристики, получаемые при испытании проволоки приведены ниже:

Классификация способов волочения

К стальной проволоке зачастую предъявляется целый комплекс требований, удовлетворение которых вызвало необходимость создания большого количества разновидностей процесса волочения.

В производстве стальной проволоки применяется большая часть известных способов волочения. Эти способы можно классифицировать следующим образом:

1. По количеству одновременно протягиваемых проволок:

Однониточное - протягивание проволоки на волочильном стане в одну нитку.

Многониточное – на барабане волочильного стана протягивается одновременно 2, 4, 6 или более ниток проволоки. При волочении стальной проволоки большой эффект даёт снижение скорости волочения за счет увеличения количества ниток.

2. По виду получаемого продукта:

Непрерывное волочение в мотки, катушки или бунты, т.е. когда продукт свернут для последующей транспортировки.

Прутковое - продукт получается в виде калиброванных прутков.

3. По количеству переходов:

Однократное - волочение через одну волоку на однократном волочильном стане (рис. 2 а, б.). Волочильные станы протягивают проволоку через волоку за счет сил трения при намотке её на барабан. При однократном волочении проволока наматывается на барабан, а затем снимается с барабана в виде мотка или перематывается на катушку. Проволока наматывается на нижнюю часть барабана - галтель и по мере поступления новых витков, предыдущие поднимаются по барабану, чем обеспечивается непрерывность процесса.

В практике волочильного производства высоту галтели чистового барабана принимают равной от 10 до 40 диаметрам проволоки, а тангенс угла уклона равен от 1/15 до 1/30.

Между образующей галтели барабана и образующей «юбки» барабана делают закругление, радиус которого составляет 1,5-2,0 среднего диаметра проволоки, протягиваемой на этом барабане.

После схода проволоки с галтели она в виде свободных витков лежит на барабане, а силы трения между витками бывает достаточно для осуществления непрерывного процесса волочения.

Однократное волочение при производстве стальной проволоки применяют в основном для волочения толстой, трудно деформируемой и фасонной проволоки.

Рис. 3. Принцип однократного волочения:

а) Схема однократного волочения

1 - устройство размотки; 2 – мыльница с волокой; 3 - тянущий барабан; 4 - устройство намотки

б) Схема действия сил на барабане при волочении проволоки.

4- корпус барабана. 5-галтель барабана; 6- «юбка» барабана; F - сила давления набегающего витка, К - сила трения между витками, S - сила воздействия соседнего витка; Р - сила волочения; Q - сила натяжения сбегающей ветви; γ -угол конусности барабана; α - угол отклонения набегающего витка.β - угол конусности "юбки" барабана.

Однократная машина с перевернутым барабаном изображена на рис. 1. Витки протянутой на этой машине проволоки под действием собственной массы падают на специальное приемное устройство, на котором можно накопить до 2 т проволоки. Остановка машины необходима лишь при сменах волок и приемного устройства. Большим преимуществом такой машины является сравнительно быстрое охлаждение проволоки благодаря тому, что она не задерживается на барабане.

Рис. 4. Однократная волочильная машина с перевёрнутым барабаном:

1- протягиваемая волока, 2- барабан, 3- станина, 4- мыльница с волокодержателем, 5- приёмное устройство, 6- привод, 7- педали управления.

Многократное волочение, когда на волочильном стане обжатие производится последовательно в нескольких волоках.

Многократное волочение может проводиться с накоплением проволоки на барабане или без накопления проволоки. В первом случае значительное количество проволоки накапливается для охлаждения на предыдущем барабане волочильного стана, а затем протягивается и накапливается на последующем барабан. Скорости барабанов увеличиваются ступенчато и не регулируются (рис. 5). Во втором случае скорости барабанов регулируются в соответствии с вытяжкой проволоки между барабанами - прямоточное волочение (рис.6). Многократное волочение со скольжением осуществляется с относительно большим смешением проволоки по барабану (линейная скорость волочения проволоки на промежуточных барабанах -шайбах ниже линейной скорость барабана) применяется для волочения тонкой проволоки на жидкой смазке (рис.5).

Многократное волочение перед однократным имеет следующие преимущества:

- автоматический переход с одного обжатия на другое;

- увеличение скорости на чистовом барабане при постоянной скорости на размотке;

- улучшение условий волочения (уплотнение слоя смазки на поверхности проволоки).

Производство тонкой и тончайшей проволоки осуществляется только на станах многократного волочения. Кратность волочения определяется величинами единичных и суммарных обжатий.

Непрерывность процесса обеспечивается, если соблюдается постоянство секундных объемов металла протягиваемого через каждую волоку.

Рис. 5. Многократный волочильный стан магазинного типа

Основным условием непрерывного волочения с накоплением является превышение вытяжки проволоки в волоке над отношением скоростей последующего и предыдущего барабанов. При накоплении проволоки на барабане его останавливают и часть проволоки сматывают на последующий барабан. Иногда возможно некоторое изменение отношения i (i – отношение скорости вращения последующего барабана к предыдущему) за счет установки вариаторов скорости.

Тогда на некоторое время устанавливают скорости волочения такие, чтобы µ < i, пока не израсходуется запас проволоки на предыдущем барабане, а затем регулируя скорости добиваются, чтобы µ > i.

При достаточной емкости волочильного барабана, а это необходимо также и для хорошего охлаждения проволоки, обеспечить непрерывность процесса в течение долгого времени можно, если µ=E*i, где Е =1,03 -1,05 - коэффициент накопления.

Увеличение коэффициента ведет к быстрому накоплению проволоки на барабанах и частым остановкам стана, что затрудняет их обслуживание. Подставив в выражение значение диаметров и значение i по паспортным данным стана легко рассчитать маршрут волочения.

На рис. 6 приведена схема наиболее распространенных конструкций волочильных станов магазинного типа.

Рис. 6. Схемы машин многократного волочения магазинного типа с одинарными барабанами обычного типа (а), двухступенчатыми барабанами (б), барабанами с внутренним полым валом для проводки проволоки (в), сдвоенными двухъярусными барабанами (г), сдвоенным наружным и внутренним барабанами (д):

1- промежуточный барабан; 2 - чистовой барабан; 3 - направляющий ролик; 4 - нижний направляющий ролик; 5 - поводковое устройство; 6 - промежуточный двухступенчатый барабан; 7 - чистовой двухступенчатый барабан; 8 - верхний барабан; 9 - нижний барабан; 10 - внутренний барабан; 11 - наружный барабан; 12 - опорные валки.

Проволока при переработке на этих машинах протягивается через волоку и наматывается на барабан, на котором создается определенный запас витков проволоки (до 1/3 барабана). Далее через поводковое устройство, верхний и нижний направляющие ролики проволока поступает в волоку следующего барабана; затем то же самое повторяется на следующих барабанах.

Широкое распространение получили машины магазинного типа с двухступенчатыми барабанами (см. рис. 6, б ). Обе ступени барабана, вращаясь на одном валу с одинаковым числом оборотов, из-за различных диаметров барабанов имеют разные окружные скорости, что обеспечивает постоянную кинематическую вытяжку. Двухступенчатые волочильные барабаны выгодно отличаются от одноступенчатых барабанов тем, что при равной производственной площади и незначительно больших первоначальных затратах позволяют применять обжатия в два раза и больше. При этом удельный расход электроэнергии за один переход меньше на 10 - 20 %, чем при волочении на одноступенчатых барабанах. Стан для волочения проволоки, принципиальная схема которого показана на рис. 6, в ., отличается от двух первых системой проводки. Проводка проволоки на этом стане закрытая, она несколько сложней обычной, но вероятность травмирования при такой проводке меньше.

Принципиальным отличием прямоточных станов является автоматическое регулирование линейных скоростей вращения барабанов в соответствии с вытяжкой проволоки между блоками. Скорость волочения задается последним чистовым блоком. В соответствии с натяжением проволоки передаваемой на регулировочный ролик между предпоследним и последним чистовым барабаном система автоматического регулирования скоростей барабанов устанавливает скорость предпоследнего барабана.

Рис. 7. Схема прямоточного волочильного стана с автоматическим регулированием скорости барабанов

Скорость равна V n = µ, где V n - скорость чистового барабана, вытяжка µ= D 2 n /D 2 n -1

. Аналогичным образом устанавливаются скорости волочения по всем блокам. Управление приводом блоков осуществляется автоматически путем изменения частоты тока двигателя.

Скорость равна V n = µ, где V n - скорость чистового барабана, вытяжка µ= D 2 n /D 2 n -1

. Аналогичным образом устанавливаются скорости волочения по всем блокам. Управление приводом блоков осуществляется автоматически путем изменения частоты тока двигателя.

Таким образом, при установке любого маршрута, стан автоматически подстраивается и скорости устанавливаются таким образом, чтобы μ=i. Прямоточные станы позволяют более точно и широко регулировать противонатяжение. Уменьшение нагрева проволоки в процессе волочения достигается за счет снижения частных обжатий и интенсивного охлаждения волок и барабанов.

У станов многократного волочения петлевого типа регулировка скоростей тянущих барабанов осуществляется за счет изменения положения натяжных роликов (балерин), связанных с реостатами цепи эл. двигателей приводов барабанов.

Рис. 8. Схема управления скоростью барабанов многократного волочильного стана петлевого типа

На барабанах проволока наматывается в количестве 6-12 витков для устранения проскальзывания и охлаждения. При переходе на следующий барабан перед поступлением в волоку проволока проходит натяжной ролик, образуя петлю. К преимуществам станов петлевого типа относятся:

Практически неограниченный выбор единичных обжатий;

Возможность регулировки противонатяжения;

Более высокая по сравнению со станами магазинного типа производительность;

Отсутствие перекручивания проволоки.

Рассмотренные выше станы многократного волочения, работающие без скольжения проволоки на промежуточных барабанах, применяют наиболее широко. Их используют для волочения проволоки почти всего сортамента, при этом обеспечивается высокая производительность. Кратность машин до 15 и более, поэтому можно применять большие суммарные обжатия. Единичные обжатия допускается изменять в широком диапазоне.

Если проследить эволюцию машин многократного волочения, то она сводится к выявлению более совершенного способа синхронизации скоростей проволоки во всех переходах машины и борьбе с существенными недостатками предшествующих конструкций и технологий. Основной принцип непрерывного многократного волочения проволоки заключается в постоянстве секундных объемов металла во всех переходах волочильной машины, где через каждую его волоку должен проходить одинаковый объем металла в единицу времени. Осуществление этого принципа на практике с самого начала потребовало обеспечения в той или иной степени синхронизации скоростей тянущих барабанов. Поиск наилучшего решения этого вопроса продолжается и в настоящее время. Возможны два способа согласования скоростей проволоки с окружными скоростями тянущих барабанов в переходах машины при непрерывном процессе - полное и неполное. Самые простые многократные машины непрерывного действия работают по неполному способу согласования скоростей - со скольжением проволоки на тянущих барабанах (шайбах), при котором окружная скорость на каждом промежуточном барабане должна быть всегда несколько больше скорости движения проволоки на этом барабане. Машины, основанные по этому принципу, появились более ста лет назад (в 1871 г.) и широко применяются в настоящее время. Однако скольжение проволоки по барабану особенно нежелательно при многократном волочении жестких или очень вязких металлов или сплавов. В первом случае наблюдается быстрый износ барабанов, а во втором - большое количество царапин и прочих поверхностных дефектов на проволоке. Машины со скольжением имеют повышенный расход энергии на трение, у них нет возможности варьировать обжатиями в переходах ввиду постоянства уменьшает время на их охлаждение. Поэтому с момента появления этого типа машин началось совершенствование их конструкции в целях уменьшения и ликвидации скольжения проволоки о поверхность барабана кинематических вытяжек; количество витков на барабанах ограничено условиями процесса, что уменьшает время ее охлаждения.

Общими недостатками, присущими машинам с противонатяжением, как петлевым, так и прямоточным, являются малое охлаждение проволоки в связи с кратковременностью пребывания ее на каждом барабане, косвенное охлаждение проволоки, тянущих барабанов и волок, значительные их габариты и металлоемкость. Машины с противонатяжением в связи с необходимостью синхронизации скоростей барабанов требуют создания достаточно сложных и дорогих систем автоматизированного электропривода. Из проведенного далеко не полного анализа известных типов машин несложно сделать следующие выводы:

Появление каждого нового типа машин устраняло в известной мере недостатки предыдущих, но появлялись новые, что также ограничивало области их применения.

Основа непрерывного волочения в машинах с противонатяжением - синхронизация скоростей - достигается слишком большим усложнением машин и их удорожанием.

Дальнейшему существенному росту скоростей волочения, и, соответственно, увеличению производительности на современных машинах сухого волочения с противонатяжением препятствует несовершенная система охлаждения проволоки, тянущих барабанов и волочильного инструмента.

В ряде работ отмечается, что наиболее радикальным решением проблемы охлаждения проволоки при волочении является применение высокоэффективной жидкой смазки, играющей одновременно роль охлаждающей эмульсии. Поэтому существенное увеличение скорости волочения может быть достигнуто при переходе на машины мокрого волочения, где обеспечить полный отвод тепла деформации легче всего.

Станы мокрого волочения со скольжением представляют ряд дисков (шайб) разного диаметра, которые расположены на одном валу. Перед каждым диском (тяговой шайбой) расположены волокодержатели с волками. Для изменения направления движения и перехода от одного барабана к другому имеются обводные шайбы, имеющие одинаковый диаметр с рабочими. Волоки, тяговые и обводные шайбы погружаются в жидкую смазку, которая непрерывно их омывает в процессе волочения. Смазка в этом случае уменьшает трение в волоках, на тяговых и холостых шайбах и одновременно охлаждает шайбы и волочильный инструмент. Разница скоростей тяговых шайб i обеспечивается за счет изменения диаметра шайбы или её угловой скорости Передаточное число i имеет постоянное значение и заложено в конструкции стана.

При заправке стана проволоку протягивают через первую волоку, наматывают 1 -3 витка на тяговую шайбу и протягивают через вторую волоку, затем операция повторяется. После заправки стана проволоку наматывают на чистовой барабан или катушку. Если к выходному концу приложить силу превышающую силу волочения.

Многократные машины со скольжением (рис. 9) характеризуются постоянной скоростью вращения всех промежуточных и чистового шкивов на протяжении всего цикла волочения и вместе с тем некоторым относительным скольжением проволоки на промежуточных шкивах, которое может меняться в ту или другую сторону в зависимости от износа канала волок. Сила волочения развивается вытяжными шкивами благодаря силам трения, которые возникают между соприкасающимися поверхностями шкива и охватывающей его проволокой.

Рис. 9. Машина для волочения со скольжением:

1 - ступенчатый шкив; 2 - отделочный шкив; 3 - ванны для эмульсии;

4 - волокодержатель; 5 - ванна для слива эмульсии; 6 - клапан эмульсионного насоса; 7 - приемная катушка (под защитной сеткой); 8 - коробка скоростей; 9 - шкив текстропной передачи; 10 - указатель скорости волочения

На машинах со скольжением скорость вращения шкивов на 2 - 4 % превышает скорость выхода проволоки из волоки. Такие машины в зависимости от расположения и конструкции рабочих шкивов могут быть с горизонтальными или вертикальными шкивами. Шкивы могут быть цилиндрическими или ступенчатыми. Станы с цилиндрическими шкивами применяют сравнительно редко. Более распространены станы со ступенчатыми шкивами, применяемые для волочения преимущественно тонкой и наитончайшей проволоки. Станы для волочения проволоки средних и тонких диаметров имеют 5 - 15 волок, а для тончайшей и наитончайшей и микронной проволоки 9 - 25 волок.

У машин с цилиндрическими шкивами увеличение окружных скоростей каждого последующего шкива осуществляется путем непосредственного увеличения частоты вращения шкивов. Диаметры всех шкивов одинаковы.

На рис. 10 изображена машина многократного волочения с горизонтальными ступенчатыми шкивами, позволяющая вести волочение на жидкой смазке в 15 переходов. Такую машину условно принято называть 15/200, где 15 - число протяжек, а 200 - диаметр последнего шкива, мм. Машина имеет две пары ступенчатых шкивов.

1 - ступенчатые шкивы; 2 - волокодержатели; 3 - чистовой барабан;

Машины многократного волочения могут иметь от одного до нескольких ступенчатых шкивов. Повышение окружных скоростей на отдельных ступенях волочения достигается увеличением диаметров ступеней шкивов. На машинах могут быть все ступенчатые шкивы рабочими или попарно - один рабочий, а другой - направляющий. Рабочие поверхности ступенчатых шкивов современных машин образуются сменными кольцами из износостойкой стальной ленты или наплавляются износостойкими сплавами. В последнее время для ступенчатых шкивов начали использовать легкие керамические материалы, обладающие весьма большой износостойкостью.

По виду применяемой смазки:

1. Сухое - используются порошкообразные мыла и их смеси.

2. Мокрое - при волочении смазкой являются водные эмульсии.

3. Волочение на консистентных смазках (парафин, масла и др.).

По температуре волочения:

1. Холодное волочение без подогрева металла. Температура нагрева металла за счет деформации и трения в волоке в расчет не принимается, хотя температура деформации может быть значительной и достигать температуры начала рекристаллизации.

2. Теплое волочение с нагревом металла до начала деформации ниже температуры рекристаллизации. Теплое волочение в существе своем является низкотемпературной термомеханической обработкой.

Достижения металловедения при исследовании высоко - и низкотемпературной термомеханической обработки, расширение сортамента проволоки, появление новых классов сталей будет способствовать расширению использования волочения с нагревом металла. Например, в настоящее время разработаны сложнолегированные нестабильные аустенитные стали, упрочняемые теплой деформацией, так называемые трип - стали (0,3% С; 1,93% Si; 9,02% Сг; 7,9% Ni; 1,7% Мп; 4,1% Мо). Эти стали перспективны с точки зрения получения высоких значений прочности и пластичности.

3. Горячее волочение с нагревом металла до начала деформации выше температуры рекристаллизации. При горячем волочении достигается уменьшение обезуглероживания, улучшается структура, повышается пластичность проволоки. Расход электроэнергии на производство проволоки снижается в 3-5 раз. Высокомарганцовистая сталь Г-13 (содержащая 1,0 -1,4%С, 10-14% Мп) обладает очень высокой упрочняемостью при деформации в холодном состоянии, что и является причиной ее высокой износостойкости при ударных нагрузках. Волочение такой проволоки требует применение небольших обжатий и термообработки после каждого перехода. При этом после каждой термообработки необходимо проводить подготовку поверхности. Для получения проволоки из этой стали используется горячее волочение. Термическая обработка этой стали заключается в закалке в воде с температур 1050 + 1100°С. При быстром охлаждении полностью исключается выделение карбидов и образуется аустенитная структура.

Схема горячего волочения этой проволоки приведена на рис. 11.

Рис. 11. Схема горячего и теплого волочения с предварительным электроконтактным подогревом:

1 - катушка с проволокой; 2 -контактный ролик; 3- источник тока; 4-суспензия графита в воде; 5-волока; 6-охлаждение проволоки водой; 7- тянущий барабан.

4. Волочение при низких температурах с охлаждением металла ниже 273°К до начала деформации. Способ может быть использован при волочении некоторых легированных сталей, деформационный нагрев которых вызывает нежелательные фазовые превращения.

По виду используемого волочильного инструмента:

Волочение через обычные монолитные волоки из твердого сплава, алмазов или синтетических сверхтвердых материалов.

Волочение через составные волоки. Применяется в основном для волочения фасонных профилей, когда невозможно сделать монолитную волоку необходимой формы сечения.

Волочение в роликовых волоках

Волочильные машины для калибровки прутков.

а) Цепные волочильные станы

Эти станы самые распространенные. Волочильный стан простой конструкции (рис. 12) состоит из станины 2, на одном конце которой установлена стойка (люнет). В стойке укрепляют волоку и неприводную звездочку 3, на другом конце - приводную звездочку 4. Между этими звездочками натянута бесконечная цепь 5, верхняя часть ее движется по направлению от волоки к приводной звездочке. Движение цепи осуществляется электродвигателем 6 через зубчатый редуктор 7.

Рис. 12. Волочильный цепной стан

В верхней части станины по направляющим движется на катках тележка 8, служащая для захвата переднего конца металла и протягивания его через волоку. На тележке смонтированы клещи 9 и крюки 10, которые с помощью рычага зацепляются за палец одного из звеньев цепи. Клещи обеспечивают зажим переднего конца протягиваемого металла.

Когда протягиваемый пруток пройдет целиком через глазок волоки, тележка от упругих сил цепи получит толчок, благодаря которому скорость ее становится несколько больше, чем скорость движущейся цепи. В момент ускорения тележки крюк 10 освобождает палец цепи и под действием груза 11 поднимается, освобождая тем самым тележку от цепи. При помощи механизма возврата тележка возвращается в исходное положение, и процесс повторяется.

У современных волочильных станов с целью увеличения скорости и, следовательно, производительности волочения значительно увеличивают длину волочения. Однако увеличение скорости волочения является только одним из факторов, способствующих увеличению производительности станов. Для повышения производительности волочильных цепных станов в современных конструкциях предусматривают: многопрутковое волочение, механизированный возврат тележки, автоматический захват прутков и автоматическое зацепление крюка, механизированное сбрасывание прутков со стана на стеллажи, принудительную подачу прутков в волоки пневматическими, гидравлическими или механическими выталкивателями, исключающими необходимость заострения концов прутков.

Многопрутковое волочение является одним из наиболее эффективных способов увеличения производительности волочения станов. Число одновременно протягиваемых прутков в станах новейших конструкций достигает 10. Наибольшее распространение получили многопрутковые станы с горизонтальным расположением волок. Такое расположение принимается, когда количество волок не превышает пяти; при большем их количестве применяют вертикальное расположение.

б). Реечные волочильные станы

Реечные волочильные станы различают в основном по типу привода. В одном случае зубчатые рейки прикрепляют к передвигающейся тележке, а привод устанавливают неподвижно. Такие станы работают реверсивно - протяжка прутков на них осуществляется в двух противоположных направлениях. Эти станы применяют для волочения профилей больших сечений и одновременного волочения нескольких прутков. В другом случае рейки прикрепляют к станине волочильного стана, а привод устанавливают неподвижно на тянущей тележке. В этой конструкции тележка, электродвигатель и привод представляют собой одно целое и передвигаются вместе. Волочение осуществляется только в одном направлении. Эти станы применяют для протяжки прутков небольших сечений.

Увеличение мощности реечных станов второго типа невозможно из-за необходимости применения более мощных двигателей, которые нужно монтировать на тележках и передвигать вместе с ними. Управление станами реечного типа полностью автоматизировано.

Реечные волочильные станы выпускают с силой тяги 14; 23; 35; 55 кН. Для станов с силой тяги 14 кН мощность двигателей составляет 10 кВт. Максимальная скорость волочения находится в пределах 66 - 130 м/мин. Максимальная длина протягиваемых прутков составляет 17 - 36 м.

Преимуществом реечных станов является то, что рейки их расположены по боковым стенкам станины по всей длине стана, и поэтому в отличие от обычных одноцепных станов пространство под протягиваемыми прутками остается свободным. В это пространство прутки падают по завершении волочения. Затем они скатываются по наклонной плоскости и попадают в карманы. Благодаря этому тележку автоматически можно возвращать с большой скоростью в исходное положение.

в). Непрерывный цепной волочильный стан

Существуют конструкции волочильных станов (рис. 13), в которых протягивание прутков осуществляется при помощи двух цепей, напоминающих тракторные гусеницы (отсюда станы называют иногда гусеничными). Пруток протягивается между двумя бесконечными цепями 3, которые получают вращение от звездочек 4, затем он попадает в волоку 2 пли во вращающийся роликовый калибр. Бесконечная цепь состоит из втулочно-роликовых звеньев, соединенных между собой через каждые два-три шага осями. На осях закреплены подающие элементы, по длине которых сделан полукруглый ручей.

Рис. 13. Схема непрерывного цепного стана

Конец прутка по периметру поперечного сечения зажимается подающими элементами, а необходимое усилие обеспечивается нажимными винтами 5 и 7, которые передают это усилие через опорную балку 6, тарельчатые пружины и опорные стойки. Стойки через опорные ролики 9 передают усилие зажатия подающим элементам. Усилие, необходимое для вталкивания или выталкивания прутка из волочильного очка при заданной величине обжатия, создается за счет сил трения. Длина цепи такова, что материал соприкасается с достаточным количеством зажимающих звеньев для того, чтобы обеспечить относительно низкое удельное давление на поверхности протягиваемого прутка. Вышедший из волоки конец прутка 8 захватывается следующим механизмом, при этом создается непрерывность процесса волочения.

Для синхронизации движения цепей привод каждого подающего механизма имеет самостоятельную шестеренную клеть с индивидуальным электромотором и переменной или общей частотой вращения, а также редуктор со сменными шестернями.

Непрерывные станы позволяют существенно повысить производительность цехов, облегчают создание поточных линий при производстве прутков.

г). Комбинированные волочильные станы

В комбинированных волочильных станах в одну линию совмещаются операция волочения с операциями резки прутков на мерные длины, а также полировки и укладки готовых прутков. Обычно такие имеют сдвоенный разматыватель поворотного типа, барабаны его расположены на противоположных концах поворачивающейся платформы. Такой разматыватель позволяет в одно и то же время на одной стороне стана заправлять моток, а на другой его вырабатывать. С барабана проволока при помощи подающих роликов поступает к роликоправильной машине предварительной правки. После предварительной правки заостренный конец направляется в волоку волочильного стана. Передний конец проволоки протягивается через волоку, а затем в зависимости от конструкции стана (в нашем случае он барабанный) осуществляется правка проволоки. Правильное приспособление имеют вертикальные и горизонтальные правильные ролики, что позволяет вести правку прутков не только круглого, но и квадратного, шестигранного, а также прямоугольного сечений.

После правки прутки разрезаются на мерные длины летучими ножницами, которые двигаются с той же скоростью, что и пруток в процессе его резки. Для резки мерных прутков применяют механические, гидравлические и фотоэлектрические блокировки ножниц в зависимости от положения конца прутка. Например, при фотоэлектрической блокировке фотоэлемент устанавливается на некотором расстоянии от ножей, равном требуемой длине. Когда движущийся пруток пересечет луч света, фотоэлемент дает импульс для включения ножниц.

Отрезанные прутки могут быть направлены в правильно-полировальную машину. Полировка осуществляется двумя группами дисков. В той же машине находятся правящие втулки, расположенные между двумя группами дисков. После правки и полировки прутки поступают на разгрузочный стол, который слегка наклонен в направлении к стеллажу, расположенному за полировальной машиной. Свободное скатывание прутков со стеллажа показывает, что они хорошо выпрямлены.

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Металлообработка является высокотехнологичным процессом. Чтобы получать конкурентоспособную продукцию, требуется применять высококачественное оборудование. Одним из видов техники, которая применяется на металлообрабатывающем предприятии, являются волочильные станы. Существуют разные виды этого оборудования. Об особенностях агрегатов для волочения пойдет речь далее.

Общее описание

Волочильные станы представляют собой специальное оборудование, которое применяется в ходе обработки металлов давлением. Они могут применяться для получения разной продукции. Принцип работы волочильных станов довольно простой. Заготовка определенного диаметра протягивается сквозь отверстие меньшего диаметра. Эту работу выполняют валки. Они придают заготовке не только требуемый диаметр, но и форму.

В результате металл растягивается и становится тоньше. Сечение изделия получается круглым или фасонным. Профиль при этом имеет высокую точность. Его поверхность характеризуется высокой чистотой. В процессе обработки металла заготовка может нагреваться. Существует также и холодное волочение. Второй вариант имеет несколько преимуществ. Готовое изделие получается прочнее, тверже. При этом увеличивается предел текучести его материала.

Огромное значение в ходе металлообработки имеет волочение. Волочильные станы позволяют получить проволоку диаметром до 5 мкм. На подобном оборудовании также получают трубы. Их максимальный диаметр составляет 40 см. Продукция этой отрасли производства широко применяется в народном хозяйстве, промышленности.

Особенности

Современное оборудование для волочения имеет ряд отличительных особенностей. В ходе обработки металлов применяют современные технологии. Поэтому сегодняшние станы значительно отличаются от оборудования прошлых десятилетий. В первую очередь увеличивается их производительность. Современные станы способны производить гораздо больше продукции за единицу времени. При этом качество поверхности металла будет хорошим.

Новое оборудование выпускается в комплекте с волоками, которые отличаются значительной устойчивостью к неблагоприятным воздействиям и продолжительным сроком эксплуатации. Также в современных агрегатах предусмотрены разные степени защиты. Это значительно увеличивает безопасность рабочих при эксплуатации оборудования. Точность обработки обеспечивают современные измерительные устройства, предусмотренные в конструкции.

Функциональное оборудование